电晕处理系统 101: 并非所有电晕都是一样的

如何评估电晕处理的表现

多数用户以达因水平的测量评判处理的结果.这是个不错的出发点.但达因水平是在材料被浸湿条件下测量的结果.真正测试实际上要看电晕处理的结果所提高黏合力是否满足了您的工艺要求.

众所周知,两台不同的电晕处理机得到相同的达因处理结果,但它们取得的黏合结果却是不同的。为什么会这样?显然,并非所有电晕所得到的处理结果都是相等的。

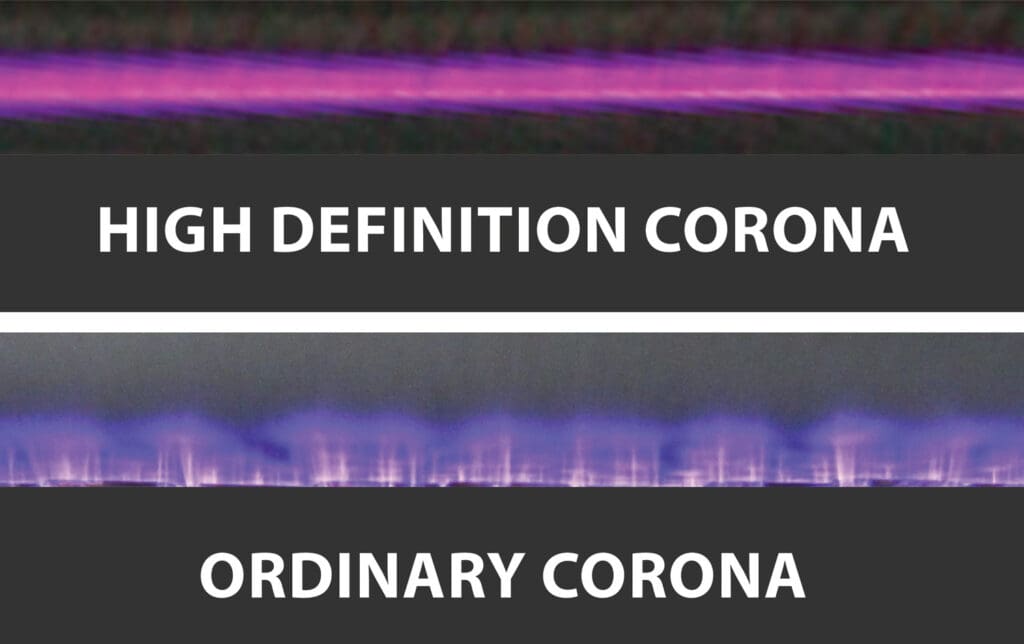

图 1: 均匀稳定的高效能电晕可取得出色的黏合张力.

高效能电晕处理

从图1照片所显示的不同的处理系统的放电对比中不难看出那种电晕处理机会取得较理想的黏合结果 显而易见,有能力产生均匀,高密度电晕放电的处理机会取得出色的处理和黏合结果.

均匀性和高效能

高效能电晕提高了您达成理想的黏合效果的可能性,但您的电晕系统必须可以提供能够满足产品工艺要求的功率.有三个方面决定了多大瓦特密度才是有效的:薄膜,电极和接地处理辊.高频发生器输出能力的大小也是取决于由工艺的要求及电极/处理辊是如何搭配的.

高效率电极

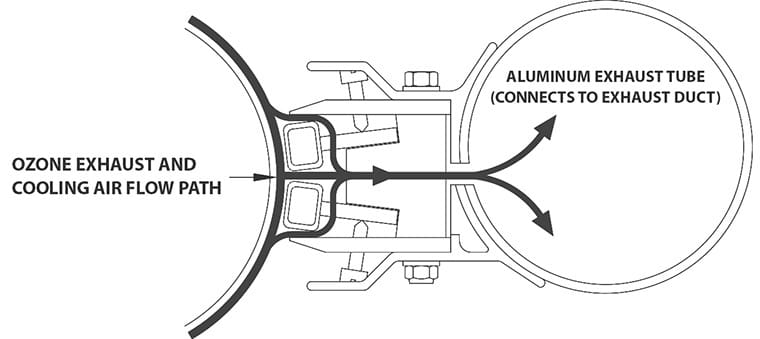

您大概注意到与金属电极相比陶瓷电极对温度的敏感要求较小.但就像电晕一样,不是所有的陶瓷电极都具有相同的性能表现. Enercon的”H” 系统所配置的电极具有非常高稳定的电介质和优良的高功率密度承载能力. Enercon出色的电极冷却系统就像一个温度恒温器使电极本身能力发挥到极致.在电极得到冷却的同时也巧妙地解决了臭氧排除问题.对于每根电极来说每平方英寸增加 50%就会获得较高的处理水平 (请参照图 2).在某些情况下,这意味着较少的电极数目会取得相同的处理水平.

| 图 2: 高效能表面处理结果对照 | ||||

| 经过预处理的 BOPP | 瓦特密度 | |||

| 2 | 4 | 6 | ||

| 导电陶瓷辊系统取得的达因 | 40 | 42 | 44 | |

| “H” 系统取得的达因 | 44 | 48 | 52 | |

| 未经处理的 BOPP | 瓦特密度 | |||

| 2 | 4 | 6 | ||

| 导电陶瓷辊系统取得的达因 | 36 | 37 | 37 | |

| “H” 系统取得的达因 | 39 | 40 | 42 | |

高性能陶瓷处理辊

电晕处理辊在操作过程中的散热能力是至关重要的. 热量在覆盖辊上的集结是毁灭性的.使这种现象得到减缓的唯一办法是增加处理辊的直径以延长辊面在电极下的循环周期.

另外一种解决方案是使用陶瓷处理辊.然而 不是所有陶瓷涂层都会取得相同的处理效果. 与导电陶瓷辊系统不同, Enercon的 “H” 系统 以其最优化的专利陶瓷混合配方接受过很多不同的实际运用的挑战.首先, 它具有极高的抗热能力. 这就使在一个较小的占用空间内获得较高的处理水平得到保障 (请参照图 3).

随着当今用户需要处理的薄膜厚度越来越薄,材料的成本也就越来越高. “H” 系统实际上解决了薄膜起皱,起泡,针孔和背面处理等常见问题. 这种系统的另外一个优势在于它可以处理金属和非金属两种材料.

仅凭以上一两个原因就已足够使您下定决心选择 “H” 系统. 综合以上所谈的全部优势后,您也就不难看出为什么多用处理系统受到用户广泛欢迎的原因.

系统的灵活性

Enercon的 “H” 系统可对金属和非金属两种材料进行处理并且解决了薄膜起皱,起泡,针孔和背面处理等常见问题,因此它一直是用户的首选.

“H” 系统所有综合优势因素及它安全可靠的操作平台使各种不同的工艺处理要求得到保障.

由于电极及处理辊的制作技术水平差异,导致并非所有电晕都是一样的.一旦拥有Enercon的 高效能处理系统,您不会再去担心那些长期困扰您的问题!